こんにちは!たっきーです。

秋も深まってきて、福島では木々も色づき始めました。

すっかり紅葉シーズンですね!

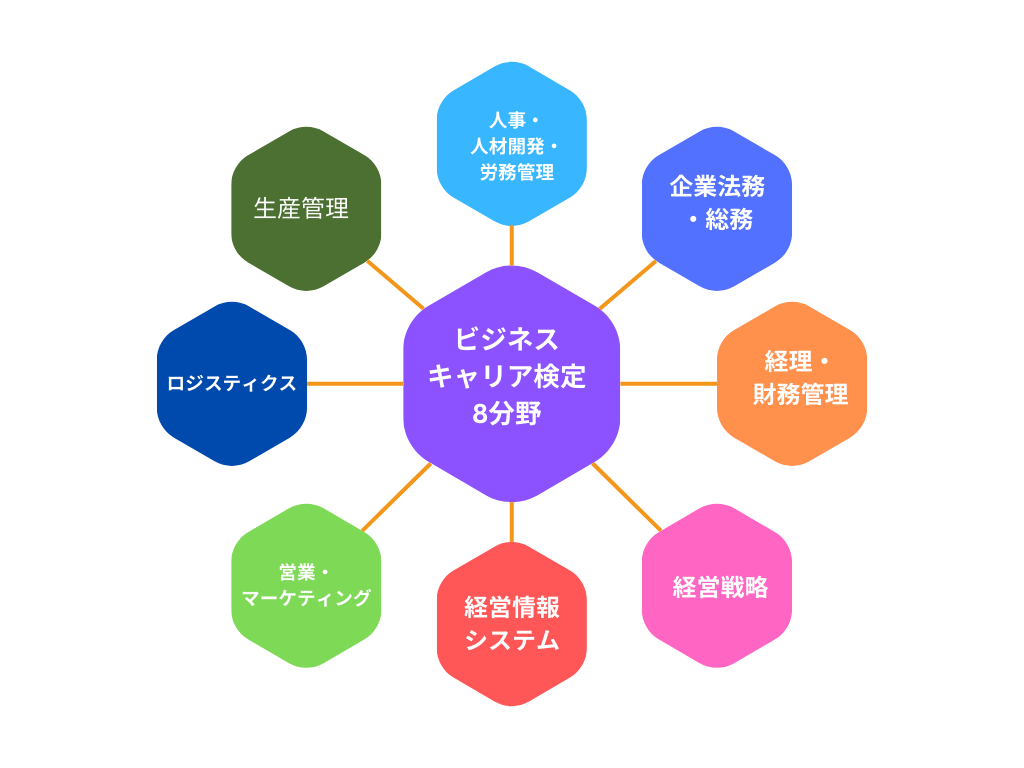

今回はビジネスキャリア検定(ビジキャリ)経験談の後編です。

前編はこちら!

前編はビジネスキャリア検定について紹介してきました。

今回は、生産管理1級を受けてきたので、その感想を書きたいと思います。

1級の試験内容

1級の最大の特徴は「記述式」ということです。

BASIC・3級・2級まではマークシート方式でしたが、1級は設問が与えられて、それに対しての自分なりの問題点や解決策を記述する方式になります。

試験時間は150分、問題1・問題2があり、それぞれに対して設問が2~3問与えられている形式です。

受けてみた感想はこんな感じだったよ!

①時間配分が超大事

②問題発見力・解決力・文章力が試される

③一人居残り勉強の気分が味わえる

試験はどんな感じ?

1級は極端に受験者が少なくて、今回の会場では僕ひとり。

そのため、他の受験科目の3級と同じ教室での試験でした。

3級の試験時間は100分ですので、それ以降は1級の受験者のみとなります。

残りの50分間はさながら「③居残り勉強」をさせられている気分です。

そして、試験時間は驚愕の「2時間半」です。

重要なのは①時間配分です。

僕の場合、資格試験を受けるときには

①問題を後ろまでバァーっと眺める

②自分の解きやすい問題から解いていく

という方法を使います。

マークシート形式の場合は、1問目から順番に行くことがほとんどです。

簿記2級の場合は、第1問(商業簿記仕訳)→第4問・第5問(工業簿記)→第2問・第3問(商業簿記)といったある程度のセオリーがあります。

1級の場合、過去問が2回分しかないことと、問題の傾向が全然読めないことで、ほぼ無策の状態で臨みました。

今回のような論述式の場合は時間配分を決めるのが必須です。

そして、配点が問題1(40点)・問題2(60点)、合格基準が全体として概ね60%以上かつ問題ごとに30%以上でした。

どちらの問題も平均的に点数を稼ぐ必要があります。

そこで、点数配分をもとに時間配分を下のように決めました。

| 全体像の把握 | 第1問 | 第2問 | 合計 | |

| 時間配分 | 10分 | 55分 | 85分 | 150分 |

| 試験時間 | 10:45~10:55 | 10:55~11:50 | 11:50~13:15 |

本来は最後に確認の時間を取れればよかったのですが、そんな余裕はありませんでした(笑)

そして、予想外の出来事がもう一つ。

過去問では、第1問は【A】【B】という2種類から解答する問題を選択する形式でしたが、今回は1種類しかありません。

それが不得意分野であろうが、問題を解く必要が出てきました。

幸い、今回の問題は日頃携わっている内容でしたので、ジ・エンドとはならなくて良かったです。

どんな想定外が起こるかはわかりません。

大事なのは、想定外が起こったときに如何にして「平常心」を保つか。

東方の教え「明鏡止水」を習得していれば別ですが、我々はマスターアジアでもドモンカッシュでもないので、そういう時には

「深呼吸をして、一度気持ちを落ち着けましょう」

ここからは、僕がどのように解答したかを書いてみますね!

1級の場合、論述問題のため、100%正解という解答は存在しません。

与えられた設問に対して、「自分の②問題発見力・解決力・文章力」を総動員し、自分なりの考えを文章にして説明する力が求められます。

(図表を使って、自分の論理を補足することも可能です)

なので、僕の解答は正解というわけではなく、考え方の一つと思ってください。

問題1:生産方法の変更、それに伴う仕組みの変更・リスク対応など

【概要】

A社は電子機器の製造・販売を行っている会社(完全受注生産)

顧客から「納期を短縮してほしい」という要望が多い

調達部品の手配を、注文が来てから手配→予測発注での手配に変更する

生産方法は受注生産だが、部品の調達期間を短くすることで、リードタイムを1ヶ月半→1ヶ月に短縮する

※実際の<事例>の説明はA4用紙で1枚分あります。ここではわかりやすくするのにかなり省略しています。

本文を見たい時には、ビジネスキャリア検定ホームページにUPされています。

この問題を見た時の心の声

「はいはい、部材の見込み発注への切り替えですね~

なんで、納期短縮しなきゃなんなんないのかな~

本当に欲しいお客さんは間に合うように発注するか、待つでしょ?

予測発注ってことは、在庫リスクを抱えるってことだよね~

在庫やキャッシュフローでお客さんはリスク取らないよね??

それで現場や生産管理はどんだけ苦労するかわかる??」

【設問1】生産方法を変更したときの、発注数量の計算式

この問題が一番のくせ者でして、解答するのに30分くらい費やしてしまいました。

完全受注生産の場合、

発注数=部材の必要数

でしたが、部材を予測発注に切り替えたことによって、在庫が発生します。

予測発注を100%の精度で当てることは神様でもない限り不可能です。

そのため、

発注数=部材の必要数ー在庫数

ということになります。

【設問2】生産方法を変更したときの、①どんな業務が必要になるかの仕組みとその理由、②予想されるリスクとその対応

①[必要になる業務の仕組み]:受注精度の向上のための、営業手法のレベルアップ

[理由]:既に受注している数量に対して、過去の経験に基づいた数量を加えるやり方では、在庫が積み

あがる可能性が高い

②[リスク]在庫を持ち過ぎることでキャッシュフロー(会社のお金の流れ)を悪化させるリスクがある

(=見込み発注をすることで、在庫が発生し、在庫管理が必要になる

在庫を持ちすぎると、資金繰りを圧迫するので、キャッシュフローが悪化してしまう)

[対応]営業の受注精度の向上と在庫管理・現品管理を行う

問題2:工場管理者の視点で、各工程の問題点から改善を図る

【概要】

A社は建築関係の金属製品の製造を行っている会社

製品開発に長けており、顧客満足度も高く、業界第2位のシェアを保っている

従業員は180名弱、本社にはY工場が併設されており、製造部門の2/3の従業員が働いている

Y工場では受入検査・機械加工・組立・保管・出荷という工程がある

来季の社長方針→「ムダのない効率的な職場づくり」

この問題を見た時の心の声

「前提条件が長っ!(A4用紙2枚分)

めっちゃ使い勝手の悪そうなレイアウトだなぁ

品質的な問題点が多すぎやしませんか

うん、QCDにならって品質管理の強化を中心にゴリ押ししよう

あとはDの問題はレイアウトと絡めて、3Sの視点も追加して解答しよう」

【設問1】来季の課題として取り組むべき重要課題を2つ

①品質管理体制の強化

②工場のレイアウト変更

社長方針の「ムダのない効率的な職場づくり」が根底にあります。

なんせ社長ですから、経営方針には従わなければなりません。

(腹の中に一物抱えていようが、会社員としてうまく立ち回りましょう)

理不尽なものでしたら、会社の総務でも労基にでも訴えてやればいいのです。

脱線しました(笑)

ここでは「ムダ」がキーワードになります。

各職場から挙げられた問題点で気になったのが、

・購入部品の全数検査で、選別と手直しをしている(品質の問題)

・作業を急いで行うことで、不適合品の発生が増加傾向にある(品質の問題)

・部品の取り付けミスが最終検査で発見されている(品質の問題)

・完成品の最終検査を厳重に行うことで品質の確保を図っており、不適合品の手直しや廃棄が発生している(品質的問題)

・モノの落下や、接触等で保管品の廃棄・再購入が増加している(レイアウトの問題)

・荷積み待ちのトラックが待機場で待つことが多い(レイアウトの問題)

以前のブログから、再三言っているように、

「製造業の基本のキは、品質です」

このクラスの企業だと、品質管理部門が独立していてもおかしくありません。

そして、品質に起因するムダが多すぎる。

(おそらく、ちょっとした取り組みで不良は激減できる)

品質管理体制の強化は必須だと思います。

もう一つのレイアウトの変更は、動線の問題です。

動線とは、「建物の中を人が自然に動く時に通ると思われる経路を線であらわしたもの」のことをいいます。

作業性は動線で決まるといっても過言ではありません。

この工場のレイアウトは動線が入り乱れています(笑)

例えば「受入→加工→組立→検査→出荷」という流れがあったら、その流れに沿ってレイアウトを作ります。

このレイアウトでは、加工の度にあっちに行って、こっちに行ってをジグザグに行うようなレイアウトで、これでは効率が悪くなるのは当然です。

【設問2】設問1で挙げた2つの重要課題を実施するために必要な分析手法をそれぞれ2つ

この設問は自信ありません。

下のような感じのことを書いて、無理やり肉付けしていきました。

そもそも、分析って統計的なこともあるので、苦手なんですよね(笑)

①品質管理体制の強化

→パレート図などを活用した不具合の分析

②レイアウトの変更

→移動に関わる作業時間の測定と分析

【設問3】設問1の2つの重要課題のうち1つを選び、解決するための手順を具体的に説明する。その際、マネジメントの観点から留意する項目を3つ挙げ、理由を説明する。

品質的な問題の方が改善効果が高いと判断したので、「品質管理体制の強化」を記述していきました。

(というか、品質でゴリ押しするしか選択肢がありませんでした)

①従業員への品質に対しての意識付け

理由→従業員の品質に対しての意識の高さが、品質向上やムダの排除に直結するから

②ムダが少ない生産計画の立案

理由→段取り替えが多発し、ミスや不良が発生している状況は、段取り替えが少なくできるような生産計画を立案すべきだから

③ポカヨケなどの作業ミスを発生させないための取組み

理由→作業ミスで不良が発生していることが良くないので、それを防ぐための仕組みを考え、不良品を後工程に流すべきではないから

まとめ

なんだか取り留めのない内容になってしまいましたね(笑)

最後の方なんて、迷走も良いところです。

最初の問題でつまづいて、パニックのまま終わってしまいました。

合格できたかどうかは、本当にわかりません。

12月上旬の合格発表を待ちたいと思います。

→合格しました😊

こんなブログでも、ちょっとでも参考になればうれしいです。

コメント